Плазморезка металла Точно и быстро

В мелкосерийном и единичном производстве, когда применение технологических процессов резки металлов сдвигом, с использованием высокоточных штампов экономически нерентабельно, распространение получают технологии разделения с участием высоких энергий, в частности, энергии плазмы. Плазморезка металла достаточно производительна, и позволяет, используя один и тот же инструмент, получать самую разнообразную конфигурацию конечной заготовки. Преимущественное распространение получила резка толстолистового металла (до 100 мм).

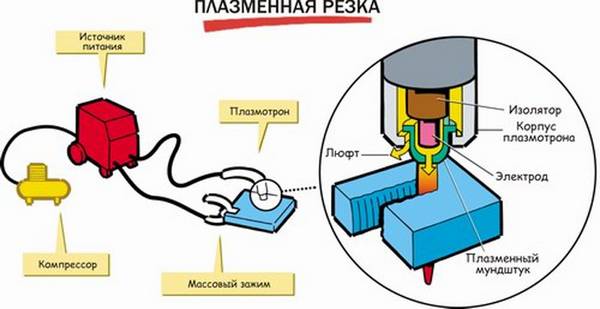

Принцип плазморезки металла и её разновидностиПлазма представляет собой концентрированный источник энергии, который позволяет в локальной зоне обработки поднять температуру металла до значений температуры его плавления. В результате можно быстро и сравнительно точно отделить одну часть заготовки от другой. Источниками энергии для образования плазмы служат: Последовательность разделения металлов при помощи газовой плазмы следующая. Инструментальная головка станка представляет собой две трубы, расположенные одна в другой. По внутренней трубе, один их торцов которой снабжён суживающимся соплом, подаётся кислород (иногда – смесь кислорода с воздухом). По зазору между трубами прокачивается инертный газ (например, аргон или азот), который ограничивает область распространения пламени от сгораемого металла, и обеспечивает тем самым его равномерное плавление. Применяя программируемое перемещение инструментальной головки по заданному контуру, получают изделие требуемой конфигурации. В отличие от предыдущего способа, при электрофизическом способе получения плазмы, высокая температура обеспечивается электрическим разрядом между катодом (заготовкой) и анодом (токопроводящим электродом в инструментальной головке). При этом рабочая зона станка для плазморезки включается в общую электрическую цепь.

Устройство и работа агрегатов для плазменно-газовой резкиПламя, выделяющееся при сгорании металла в кислороде, выполняет следующие функции:

Для обеспечения всех отмеченных задач, установки для газоплазменной резки включают в себя следующие узлы: Опционально в состав оборудования включается также дополнительный суппорт, на котором может быть смонтирована сверлильная головка, комплект оснастки для разделения трубчатых заготовок (используется вращение головки в процессе разделения), контрольно-измерительные датчики и т.д. Плазморезка металла, которая генерируется струёй кислородсодержащего пламени, обеспечивает следующие технологические возможности:

Газоплазменная резка имеет ряд недостатков. Главным из них считается частичное оплавление кромки заготовки, вследствие чего её нельзя непосредственно направлять на сборку, сварку или иной вид последующей обработки. Грат зачищается либо специальными приспособлениями, которые часто входят в комплект установки, либо на дополнительном оборудовании. Второй существенный дефект рассматриваемого способа – наличие окисной плёнки на поверхности разделения, для чего заготовку после резки необходимо подвергать очистке травлением. Также необходимо отметить, что при резке толстолистового металла возможно коробление длинных и узких заготовок вследствие появления термических напряжений и потерей заготовкой своей продольной устойчивости.  Плазморезка с применением электрического разрядаИз известных типов электрического разряда высоких энергий – искрового, импульсного и дугового – преимущественное применение получил последний. Дело в том, что, в отличие от импульса и искры, электрическая дуга горит непрерывно, обеспечивая тем самым высокую производительность процесса резки. Плазморезка металла электрической дугой происходит так. Инструментальная головка, разрезаемая заготовка и стол станка, на котором она расположена, включаются в общую электрическую цепь. Вначале включается прокачка рабочей среды. Ею обычно бывает не газ, а диэлектрическая жидкость (повышенная плотность жидкой среды, по сравнению с газообразной, обеспечивает более надёжное сжатие столба дуги в рабочем промежутке). Использование воды возможно, но не желательно, поскольку при этом рабочие элементы станка (направляющие, стол, рама и пр.) могут подвергаться коррозии. Для начала разделения инструментальную головку с рабочим электродом при помощи специального механизма перемещают по направлению к разрезаемой заготовке. В момент пробивания межэлектродного промежутка возбуждается дуговой разряд, который сжимается в поперечном направлении потоком рабочей среды. В результате дуга стабилизируется по своим размерам, и производит локальное размерное плавление металла обрабатываемой заготовки. При своём обратном движении поток уносит частицы расплавленного металла, которые образуются в межэлектродном зазоре.  Поскольку электрическая дуга является саморегулируемой системой, то по мере увеличения межэлектродного промежутка она сама инициирует процесс горения на новом участке, в связи с чем принудительное перемещение инструментальной головки отсутствует. В качестве материала рабочих электродов могут быть использованы электротехнический графит или медь – материалы, обладающие повышенной эрозионной стойкостью. Преимущества плазменной резки дуговым разрядом: Как и в случае плазменно-газовой резки, процесс контролируется компьютерной системой управления. Плазморезка металла из цельного листа позволяет оптимизировать раскрой металла, и увеличить коэффициент его использования. Общими ограничениями процесса являются высокий уровень шума и повышенные требования к пожарной и электробезопасности рабочих установок, для чего под них необходимо выделять обособленные участки.

|

Загрузка. Пожалуйста, подождите...