Изготовление навеса из поликарбоната

Contents

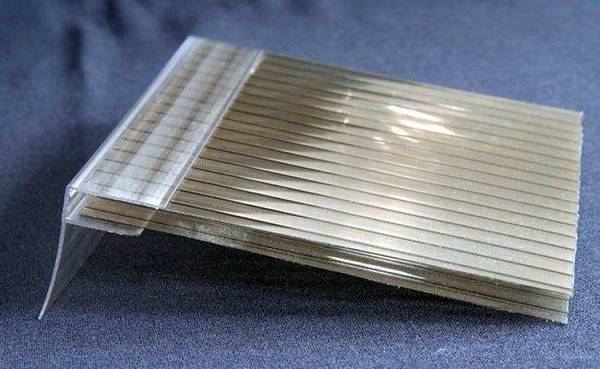

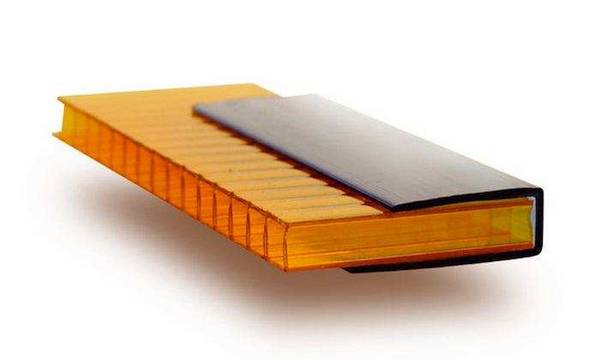

Правильный выбор материала и конструкции навесаЧтобы ветер и снег не разрушили проектируемый навес, необходимо подобрать оптимальные толщину панелей и шаг обрешетки. Сотовый поликарбонат выпускается со следующими геометрическими характеристиками:

Минимальный радиус изгиба указывается производителем на упаковке и зависит от толщины панели и ее структуры. Листы поликарбоната допускается изгибать только в поперечном направлении относительно ребер жесткости. Если шаг обрешетки и ее необходимость в целом определяются действующей нагрузкой, толщиной панели и структурой, то расстояние между продольными опорами навеса выбирается из ряда 700, 1050 и, в редких случаях, 2100 мм. Механическая обработкаНа этапе проведения механической обработки защитная пленка с поликарбоната не снимается. Практически всегда приходится резать листы поликарбоната по длине, от края или даже криволинейно. Наиболее удобным инструментом традиционно является электролобзик. Резка поликарбоната электролобзиком Использование циркулярной или ленточной пил также возможно, хотя и менее удобно, учитывая большую длину листа. В любом случае для получения ровного и чистого распила рекомендуется применять полотно с мелким зубом, а после резки выдуть попавшую внутрь каналов стружку. Резать сотовый поликарбонат удобно столярным или сапожным ножом. Монолитный поликарбонат хорошо режется если толщина листа не превышает 3 мм. Резка поликарбоната ножом В процессе крепления материала к обрешетке в панелях приходится делать отверстия. Для этого вполне подходят традиционные винтовые сверла с углом заточки 30 градусов. Перегрев поликарбоната не желателен, поэтому используемые сверла должны быть острыми, а скорость подачи небольшой. Монтаж навесаДля крепления листов из поликарбоната на каркас применяются следующие элементы:

При монтаже поликарбонатных панелей приходится учитывать его существенное тепловое расширение. Изменение линейных размеров может быть рассчитано по формуле: ?L = X * L * ?T Здесь:

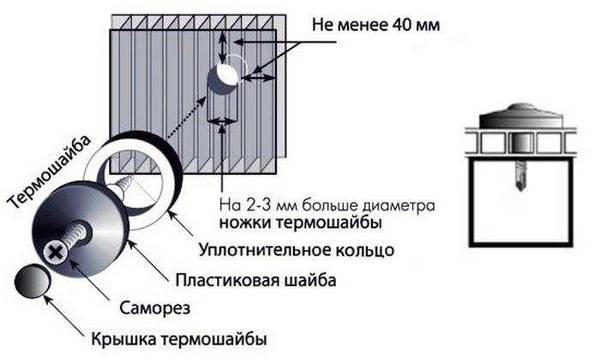

При колебаниях температуры в пределах 40 градусов, линейные размеры прозрачного и молочного поликарбоната изменяются на 2,6 мм. Для цветных панелей этот показатель еще больше из-за того, что они нагреваются сильнее. Отсюда следует необходимость обеспечивать компенсационные зазоры на стыках листов и в отверстиях для крепежа. В случае применения точечной фиксации, отверстие под ножку термошайбы сверлится на 2—3 мм больше ее сечения на расстоянии не менее 40 мм от края листа и должно проходить строго по центру воздушного канала. Для выполнения правильного крепления, длина ножки термошайбы подбирается в соответствии с толщиной панели. Она должна слегка упираться в материал каркаса, а уплотнительное кольцо бережно прижимать лист, не деформируя его. Для сотового поликарбоната толщиной 8—10 мм шаг крепления 400—500 мм, расстояние между термошайбами для более толстых панелей составляет 600—800 мм.  Крепеж при помощи термошайбы Система профилей

Коньковый профиль

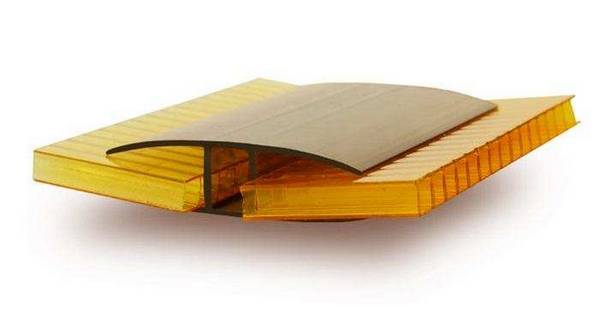

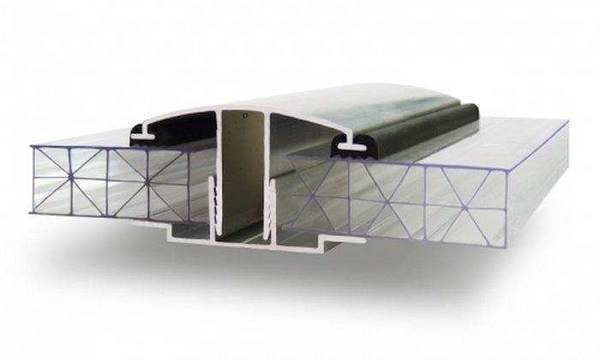

Стыковочный профиль

Соединительный разъемный профиль

Угловой профиль

Пристенный профиль

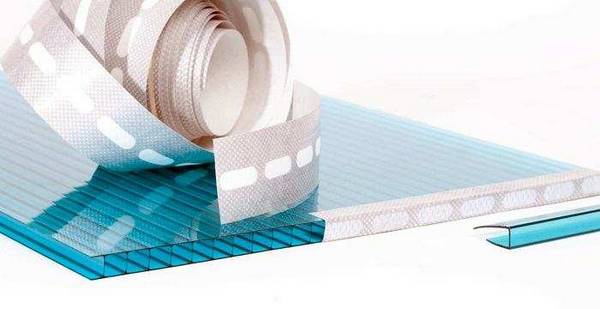

Торцевой профиль Ориентировать сотовый поликарбонат следует таким образом, чтобы его ребра жесткости не препятствовали стоку возможного конденсата. Для предупреждения попадания влаги внутрь панели через открытые торцы сверху, их защищают с помощью самоклеящейся алюминиевой ленты и торцевого профиля.  Алюминиевая лента На торцы в нижней части листа наклеивают перфорированную ленту (в арочном исполнении — с обеих сторон). Имеет смысл дополнительно перфорировать нижние торцевые профили тонкими отверстиями, диаметром 1,5—3 мм через 400—600 мм.  Перфорированная лента

|

Загрузка. Пожалуйста, подождите...