Щепорез Производство арболита своими руками

В индивидуальном хозяйстве, особенно в загородном доме, часто возникает потребность очистить садовый участок от остатков сухостоя, провести профилактическую обрезку деревьев, а то и спилить некоторые из них. После завершения таких работ на земле остаётся большое количество древесных отходов. Их переработка и утилизация значительно облегчится, если в распоряжении хозяина будет иметься нехитрый механизм – щепорез. Его продукция – щепа с успехом может использоваться для производства арболитовых блоков.

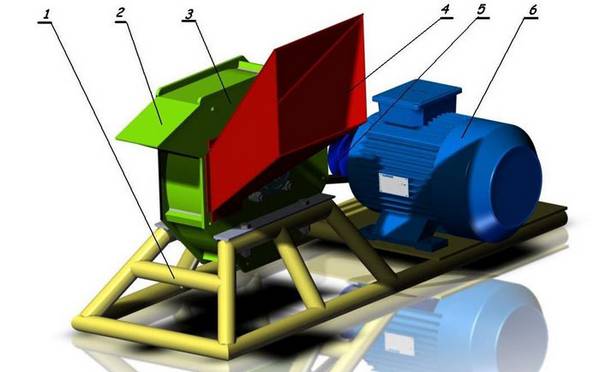

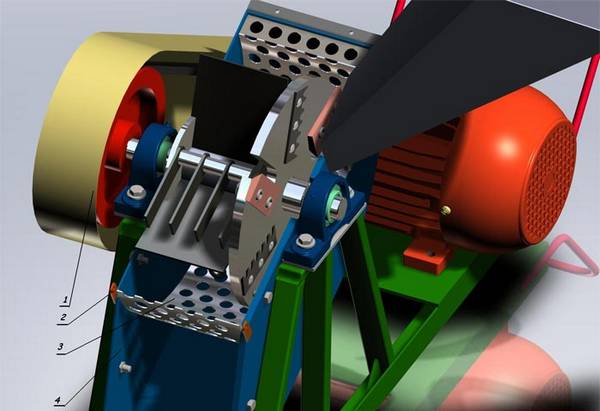

Немного об арболитеАрболит (именуемый в народе опилко- или щепкобетоном) – распространённый в малоэтажном строительстве материал. Он изготавливается в виде прямоугольных блоков с применением цемента марок 400 или 500. В качестве наполнителя используются разнообразные древесные отходы размерами не более 5?5?25 мм. Это – опилки, крупная стружка и щепа, получаемая с помощью щепореза. Для производства подобных строительных блоков производители применяют следующую технологию: Из арболита можно производить перемычки, стены, элементы полов, а при использовании цемента более высокой марки – даже фундаментные блоки. Такой стройматериал прочен, обладает весьма высокой теплоёмкостью, хорошо регулирует температурно-влажностный режим в помещениях, пожаробезопасен, не поддаётся гниению. Арболитовые блоки технологичны и при своей последующей обработке: они хорошо разделываются механизированным инструментом, поддаются местным ударным нагрузкам без отслаивания и выкрашивания, допускают последующую поверхностную отделку любыми материалами, включая даже гипсокартон. При наличии высокопроизводительного и качественного щепореза производство изделий из арболита вполне может стать высокодоходным бизнесом.  Устройство и принцип работы щепорезаДля получения стабильного по размерам продукта щепорез должен осуществлять следующие операции: Конструкцию такого щепореза рассмотрим на примере измельчительного агрегата, который был бы в состоянии работать с длинными обрезками досок, ветками и некондиционными рейками. Исходная влажность такого сырья не должна быть более 80%, поскольку в противном случае вместо дробления и измельчения будет выполняться механическое отслаивание волокон древесины, а на выходе в большинстве случаев получаются длинные и тонкие фрагменты, непригодные для дальнейшего применения.  Исходными данными для изготовления такого устройства являются предельные размеры щепы, безопасность и удобство обслуживания, а также желаемая производительность (если щепорез будет применяться для целей постоянного производства щепы). Дробилка как механизм получения сырья для отопления жилых помещений, работает периодически, поэтому к нему требование по производительности не существенно. Промышленные виды щепорезов (ценой от 75000 руб.) изготавливаются различной производительности и исполнения, но во многих случаях агрегат можно изготовить и своими руками. Основные узлы щепореза с электроприводом и неперемещаемой рамой представлены на чертеже его общего вида (см. рис. 1). При самостоятельном изготовлении щепореза можно изготовить раму на колёсиках, повысив тем самым мобильность агрегата.  Рисунок 1: 1- Рама; 2 – Отбойник; 3 – Корпус с рабочими ножами и измельчителем; 4 – Загрузочный бункер; 5 – Ременная передача; 6 – Электродвигатель. Деревянные заготовки помещаются в канал приёмного бункера. Он представляет собой сварную воронку с конусообразным уменьшением сечения по мере приближения к узлу предварительной рубки. Угол наклона бункера к оси щепореза может находиться в пределах 45…600 (при меньшем угле ухудшаются условия захвата сырья, а при большем потребуется увеличивать длину бункера).

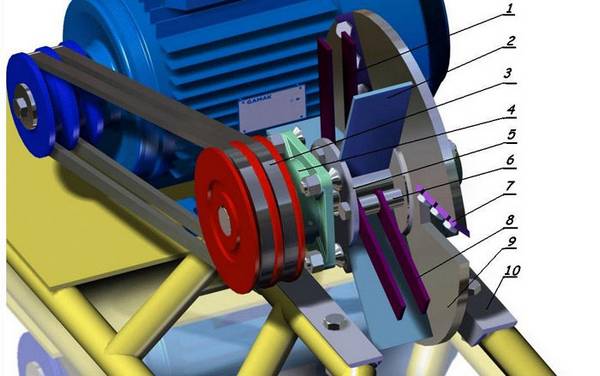

Действие основных рабочих узлов щепорезаГлавные исполнительные узлы щепореза располагаются в его корпусе. Там установлены два комплекта разделительных устройств. Первое из них — это вращающийся диск, в прорезях которого устанавливаются плоские ножи, производящие предварительную разрезку сырья на более мелкие части. Второе представляет собой вращающееся сито, через отверстия которого центробежные силы продавливают щепу, выполняя её окончательное измельчение. Интенсивность измельчения будет определяться количеством таких отверстий и их диаметром. Оба устройства размещаются на общем валу, который вращается в подшипниковых узлах, имея привод от ременной передачи. Устройство данных узлов приведено на рис.2 и 3. На рис.2 представлена конструкция узла предварительного измельчения.  Рисунок 2: 1 – Вертикальные крепёжные стойки; 2 – Разграничительный сектор; 3 – Шкив ременной передачи; 4 -Подпятник подшипникового узла; 5 – Диск крепления рубильных молотков; 6 – Ось рубильного молотка; 7 – Нож; 8 – Рубильный молоток; 9 – Диск крепления ножей; 10 – Горизонтальные крепёжные стойки. Узел действует следующим образом. По наклонному приёмному бункеру древесные отходы поступают к трёхсекторному диску 9, в пазах которого закреплены рубящие ножи 7 (обычно их – три, по числу пазов, которые размещаются под углом 1200). Разрезанный полуфабрикат поступает в промежуточную полость, которая ограничена диском крепления рубильных молотков 5 и диском крепления ножей 6. Рубильные молотки представляют собой свободно вращающиеся на оси 6 эксцентрики. Их количество может быть от одного до пяти, но оптимальным считается три молотка. При вращении диска 5 от общего вала каждая группа молотков в пределах своего сектора 2 производит дальнейшее измельчение щепы, отбрасывая её при помощи вращающихся секторов в следующий отсек щепореза. Для более равномерной обработки ось пазов секторного диска смещается относительно осей рубильных молотков на угол 600. Для исключения излишних потерь на трение каждый рубильный молоток щепореза отделяется от соседнего (а также от поверхностей дисков) свободно вращающимися на общем валу втулками. Конструкция узла окончательного измельчения – сита – представлена на рис.3. Здесь происходит продавливание щепы через отверстия, с последующим выбросом щепы наружу.  Рисунок 3: 1- Защитный кожух; 2 – Разграничительная планка; 3 – Сито; 4 – Корпус. Сито 3 устанавливается в корпусе 4 коаксиально рубильным молоткам. Его ширина должна быть несколько меньше ширины корпуса, чтобы остатки щепы не тормозили вращение осей рубильных молотков и общего вала. Регулировку относительного расположения сита производят при помощи разграничительных планок 2. При вращении вала возникают силы, которыми щепа отбрасывается к ситу, а затем продавливается сквозь его отверстия, направляясь к отбойнику 2 (см. рис. 1). Далее она выбрасывается из щепореза, причём для уменьшения засорения агрегата щепой обычно с противоположной стороны отбойника предусматривают направляющие линейки. Ударяясь о них, частицы щепы изменяют направление своего движения на горизонтальное, и отлетают на расстояние 1…1,5 м от агрегата. Сито может быть составным из двух частей, тогда такую же конструкцию должен иметь и корпус.  Требования к подбору и изготовлению отдельных деталей самодельного щепорезаПроцесс начинают с подбора подходящего двигателя. На демонстрационных видео, выложенных в YouTube отмечается, что средняя мощность привода должна быть в пределах 4…5 кВт. Выбор параметров ременной передачи определяется наличием шкивов, однако важно, чтобы число оборотов на рабочем валу было не менее 1700…1800 мин-1. С точки зрения техники безопасности все вращающиеся детали привода щепореза должны быть закрыты стальным сплошным кожухом. Муфту в приводе не предусматривают. Это связано с тем, что при быстрой остановке агрегата внутри его могут остаться частички щепы, которые, заклиниваясь в зазорах, могут неоправданно увеличивать пусковой момент двигателя, что приводит к его перегреву и выходу из строя. Для диска крепления рубильных ножей применяют толстолистовую сталь толщиной не ниже 10…12 мм. Такой диск при установившемся режиме работы щепореза выполняет дополнительные функции маховика, сглаживая неравномерность вращения вала, которые могут быть вызваны застреванием щепы. Внутреннюю поверхность диска следует прошлифовать.  Для изготовления ножей щепореза используется инструментальная сталь марок У7А или У8А, при этом твёрдость ножей после заточки должна быть не ниже 58…60 HRC. Заточку выполняют односторонней, помня, что высота рабочей кромки не должна быть больше высоты установочных пазов в диске. Крепёжные отверстия в ножах и корпусе выполняют овальной формы, что облегчает наладку и регулировку инструмента. Для сита принимают высокоуглеродистую сталь марки не ниже сталь 40. После сверления отверстий полосу – развёртку диска сгибают по размерам кожуха. Для изгиба лучше применить листогибочные вальцы: они дадут возможность обеспечить постоянное значение радиуса кривизны сита. Рубильные молотки щепореза многие авторы советуют изготавливать из рессорно-пружинной стали типа 60С2 или даже 50ХФА. Однако повышенная упругость материала может вызвать инерционное подбрасывание ножей вверх после производства рубки. Учитывая высокую скорость вращения основного вала, это может привести к неоднородности процесса рубки. Поэтому и для рубильных молотков лучше использовать инструментальную сталь У7А или У8А. После сборки щепорез испытывают сначала при ручном вращении вала, затем – при включённом приводе, и лишь потом запускают агрегат в постоянную эксплуатацию.

|

Загрузка. Пожалуйста, подождите...